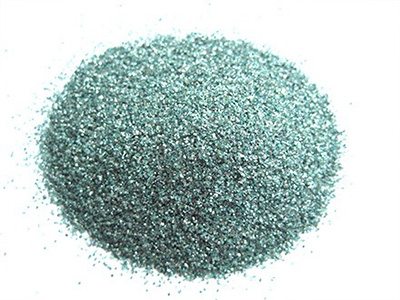

Grain de carbure de silicium vert

Le grain de carbure de silicium vert est un matériau abrasif très dur. Sa dureté n’est supérieure qu’au diamant et au B4C, et il est plus dur que le carbure de silicium noir. Il convient donc au meulage d’une large gamme de matériaux durs tels que l’alliage de titane, le marbre, l’alliage de carbure, les verres optiques, la céramique, etc.

Le carbure de silicium vert est produit à haute température dans un four à résistance électrique avec du sable de quartz et du coke de pétrole. La pureté du SiC du carbure de silicium vert est jusqu’à 99 % minimum. Il s’agit d’un SiC artificiel cassant avec une conductivité thermique élevée et une résistance élevée qui ne subit aucune diminution à 1000 °C.

Propriétés physiques typiques du grain de carbure de silicium vert

| Dureté Mohs : | 9.5 |

| Dureté Vickers : | 3100-3400kg/mm2 |

| Densité spécifique : | 3,2 g/ cm3 |

| Masse volumique apparente (LPD) : | 1,2-1,6 g/ cm3 |

| Couleur: | Vert |

| Forme des particules : | Hexagonal |

| Point de fusion: | Dissocié à environ 2600 degrés centigrades |

| Température maximale de service : | 1900 centigrade |

| Friabilité | Friable |

| Conductivité thermique | 0,013 cal/cm2.s (900°C) |

| Coefficient de dilatation thermique | 7-9 x10-6 /℃(0-1600°C) |

Analyse chimique des grains de carbure de silicium vert

| ANALYSE CHIMIQUE TYPIQUE | ||

| Teneur chimique | F20-F220 | F230-F2000 |

| SiC | Au moins 99 % | Minimum 98,5% |

| SiO2 | Max 0,50% | Max 0,70% |

| F, Si | Max 0,20% | Max 0,40% |

| Fe2O3 | Max 0,10% | Max 0,15% |

| FC | Max 0,20% | Max 0,30% |

| Lettre d’intention | Max 0,05% | Max 0,09% |

Caractéristiques du produit : grains de carbure de silicium vert

- Dureté extrêmement élevée (Mohs 9,5, Vickers 3100-3400 kg/mm2) avec une grande résistance à l’usure. La dureté du SiC diminue avec l’augmentation de la température. Cependant, même à une température de 1200°C, la dureté du SiC vert est environ deux fois supérieure à celle de l’alumine fondue.

- Excellente résistance chimique et résistance à l’oxydation. Lorsqu’il est chauffé à haute température, le carbure de silicium ne s’oxyde qu’en surface, formant un film de dioxyde de silicium. Le film peut protéger le matériau en carbure de silicium de l’oxydation. Par conséquent, même à 1600 °C, le SiC vert peut maintenir sa stabilité face à la plupart des acides et alcalis forts.

- Haute ténacité. La ténacité de l’abrasif en carbure de silicium fait référence à la difficulté de rupture sous l’action d’une force externe. Prenons l’exemple du grain F46, la ténacité du carborundum testée par la méthode de pression statique est d’environ 68 à 78 %. Par rapport à l’alumine fondue, la résistance mécanique du carbure de silicium est plus élevée. Par exemple, la résistance à la compression du carbure de silicium F120 est de 186 kN/cm2 et la résistance à la compression de l’abrasif en corindon est de 100 kN/cm2.

- Excellente résistance aux chocs thermiques avec un faible coefficient de dilatation thermique. À une température de 25 à 1 400 °C, le coefficient de dilatation thermique moyen du carbure de silicium est de 4,4 x 10-6/°C, tandis que le coefficient de dilatation thermique de l’alumine fondue est de 7 à 8 x 10-6/°C.

- Résistance à haute température ; résistance à haute température. Le point de fusion du carbure de silicium vert est de 2600 °C et la température de fonctionnement maximale peut atteindre 1900 °C. L’application de carbure de silicium sur la paroi interne du moteur peut augmenter la durée de vie du moteur.

- Haute pureté. Le grain de carbure de silicium vert que nous utilisons est broyé à partir d’un bloc de SiC vert de qualité A. Puis tamisé pour obtenir des particules de haute consistance.

Applications du grain de carbure de silicium vert

- Polissage de précision pour verre optique dur tel que l’objectif d’appareil photo.

- Sablage abrasif sur matériaux métalliques durs tels que l’alliage de titane, l’alliage de carbure, etc.

- Polissage et meulage du verre de quartz.

- Meulage de pierres dures, marbres, granit, etc.

- Polissage PZT/Céramique piézoélectrique.

- Grenaillage du cuivre et des alliages de cuivre.

- Traitement de surface sur outils diamantés.

- Sciage au fil.

- Polissage de bijoux tels que le diamant et le cinabre.

- Meulage précis d’autres composants de matériaux minces et cassants.

Spécification du grain de carbure de silicium vert

| Grincer | 1 | 2 | 3 | 3 et 4 | 5 | Q5 max , % | ||||

| W1 , un | Q 1 ,% | W 2 , euh | Q2 max , % | W3 , un | Q 3 minutes ,% | W 4 , un | Q 3 + Q 4 min ,% | W5 , un | ||

| F8 | 4000 | 0 | 2800 | 20 | 2360 | 45 | 2000 | 70 | 1700 | 3 |

| F10 | 3350 | 0 | 2360 | 20 | 2000 | 45 | 1700 | 70 | 1400 | 3 |

| F12 | 2800 | 0 | 2000 | 20 | 1700 | 45 | 1400 | 70 | 1180 | 3 |

| F14 | 2360 | 0 | 1700 | 20 | 1400 | 45 | 1180 | 70 | 1000 | 3 |

| F16 | 2000 | 0 | 1400 | 20 | 1180 | 45 | 1000 | 70 | 850 | 3 |

| F20 | 1700 | 0 | 1180 | 20 | 1000 | 45 | 850 | 65 | 710 | 3 |

| F24 | 1180 | 0 | 850 | 25 | 710 | 45 | 600 | 65 | 500 | 3 |

| F30 | 1000 | 0 | 710 | 25 | 600 | 45 | 500 | 65 | 425 | 3 |

| F36 | 850 | 0 | 600 | 25 | 500 | 45 | 425 | 65 | 355 | 3 |

| F40 | 710 | 0 | 500 | 30 | 425 | 40 | 355 | 65 | 300 | 3 |

| F46 | 600 | 0 | 425 | 30 | 355 | 40 | 300 | 65 | 250 | 3 |

| F54 | 500 | 0 | 355 | 30 | 300 | 40 | 250 | 65 | 212 | 3 |

| F60 | 425 | 0 | 300 | 30 | 250 | 40 | 212 | 65 | 180 | 3 |

| F70 | 355 | 0 | 250 | 25 | 212 | 40 | 180 | 65 | 150 | 3 |

| F80 | 300 | 0 | 212 | 25 | 180 | 40 | 150 | 65 | 125 | 3 |

| F90 | 250 | 0 | 180 | 20 | 150 | 40 | 125 | 65 | 106 | 3 |

| F100 | 212 | 0 | 150 | 20 | 125 | 40 | 106 | 65 | 90 | 3 |

| F120 | 180 | 0 | 125 | 20 | 106 | 40 | 90 | 65 | 75 | 3 |

| F150 | 150 | 0 | 106 | 15 | 90 | 40 | 75 | 65 | 63 | 3 |

| F180 | 125 | 0 | 90 | 15 | 75 | * | 63 | 40 | 53 | * |

| F220 | 106 | 0 | 75 | 15 | 63 | * | 53 | 40 | 45 | * |

| Grain FEPA | valeur ds50 (μm) |

| F 230 | 53,0 ± 3 |

| F 240 | 44,5 ± 2 |

| F 280 | 36,5 ± 1,5 |

| F 320 | 29,2 ± 1,5 |

| F 360 | 22,8 ± 1,5 |

| F 400 | 17,3 ± 1 |

| F 500 | 12,8 ± 1 |

| F 600 | 9,3 ± 1 |

| F 800 | 6,5 ± 1 |

| F 1000 | 4,5 ± 0,8 |

| F 1200 | 3,0 ± 0,5 |

| F 1500 | 2,0 ± 0,4 |

| F 2000 | 1,2 ± 0,3 |